5S on tehokkaan ja turvallisen työympäristön perusta

Kirjoittajat: projektipäällikkö Tuomas Stoor, projektipäällikkö Teemu Kilponen ja yliopettaja, TkT Tauno Jokinen, Oulun ammattikorkeakoulu

Kuvat: Tuomas Stoor, konetekniikan opiskelija Joni Mattila

Artikkeli julkaistu aikaisemmin vuonna 2020, julkaisussa Oamk_kone with passion, vuodesta 1894 – Lean erikoisnumero.

5S merkitsee perustavan järjestyksen luomista työympäristöön

Tyypillisesti Lean-johtamisen projekti aloitetaan ottamalla käyttöön 5S-toimintatapa. 5S vaikuttaa ajatuksena yksinkertaiselta, sillä jokainen meistä on jossain vaiheessa siivonnut oman työympäris- tönsä. Aika usein kuuleekin 5S-toimintatapaa rin- nastettavan siivoamiseen. Kyse on kuitenkin huo- mattavasti merkittävämmästä asiasta eli perusta- van järjestyksen luomisesta työympäristöön. Lean-johtamisessa on kyse vakauden ja järjestel- mällisyyden kehittämisestä, eikä epäjärjestyksestä ole tarkoituksenmukaista tehdä pysyvää toiminta- tapaa.

5S koettelee myös organisaation kyvyn sitoutua kurinalaisuuteen. 5S:n käyttöönottamisen kautta syntynyt järjestys ei säily ilman ylläpitoa. Viides S eli seuranta edellyttää johdon sitoutumista järjes- tyksen ylläpitämiseen ja parantamiseen. Tämä tarkoittaa johdon aktiivista läsnäolo tuotantoympäristössä, epäjärjestykseen puuttumista ja siisteys- tilan jatkuvaa arviointia. Viides S on organisaation ensimmäinen askel kohti jatkuvaa parantamista.

5S on ensimmäinen askel kohti Lean-johtamista

Miksi 5S?

5S-toimintatavan käyttöönottaminen on erinomainen tapa aloittaa muutos kohti Lean-johtamista. Järjestyksen luominen tuo mukanaan välittömiä hyötyjä parantamalla tuottavuutta, työturvallisuutta ja työtyytyväisyyttä. Järjestyksessä olevassa ja siistissä työympäristössä on helppoa työskennellä. Materiaalien ja työkalujen etsimiseen ei kulu turhaa aikaa, kun työkalut ovat oikeassa järjestyksessä ja käytön jälkeen palautuvat niille kuuluville paikoille. Merkittävä parannus on myös tuotantotilojen väljyyden lisääntyminen, kun tarpeeton tavara on poistettu tuotantotiloista. Useissa 5S-projekteissa on paljastunut kaatopaikkakulmauksia, jonne on vuosien saatossa kertynyt käytöstä poistettuja työkaluja ja tarvikkeita. Näiden kaatopaikkakulmausten raivaaminen on vapauttanut tilat hyötykäyttöön. Uuden työntekijän perehdytykseen kuluva aika vähenee, kun työpiste ohjeineen on siisti ja selkeä. Siisti työympäristö paljastaa välittömästi tuotannon häiriötekijät. Tuotantolaitteiden kunnossapito tehostuu, kun viallinen laite tai öljyvuoto tuotannossa on poikkeus eikä sääntö. 5S-toimintatavan käyttöönottaminen tuo Lean-johtamisen hyödyt välittömästi näkyviin. Tämä vahvistaa koko organisaation sitoutumista uuteen toimintatapaan ja jatkuvaan parantamiseen.

5S:n viisi askelta

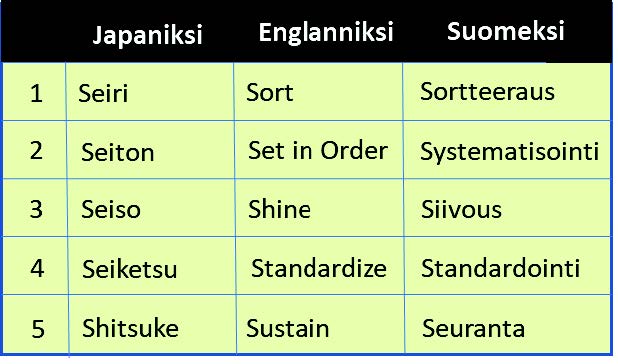

Termi 5S tulee alun perin japaninkielisistä sanoista Seiri, Seiton, Seiso, Seiketsu ja Shitsuke, jotka ovat 5S-toimintatavan viisi askelta. Toimintatavan alku- peräisen nimen säilyttäen sanat on englannin kie- lelle käännetty muodossa Sort, Set in Order, Shine,

Standardize ja Sustain. Pitäytyminen S-alkuisissa sanoissa luonnollisesti hieman vääristää sanojen merkityksiä. Perustellusti voidaan esimerkiksi kysyä, onko sana sortteeraus ylipäätään hyvää suomen kieltä ja kuinka kaukana sanan merkitys on alkuperäisestä japaninkielisestä sanasta.

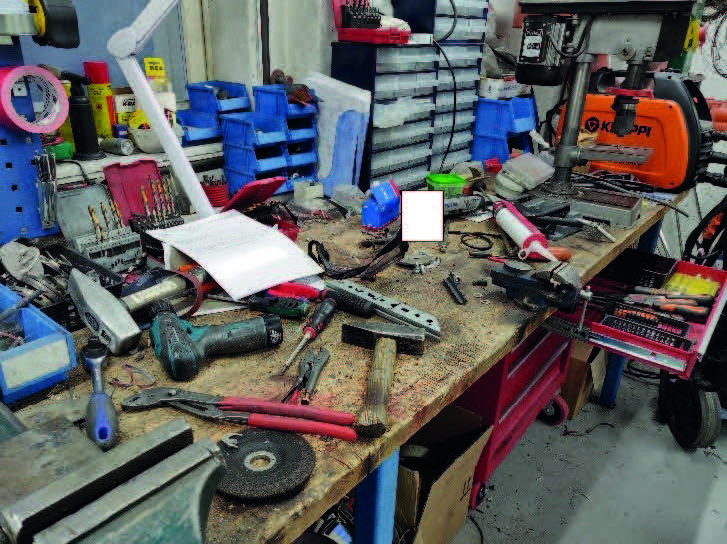

Sortteeraus – 5S alkaa tarpeettomien tavaroiden ja työkalujen poistamisella työpisteestä. Työympäristö kierretään ja jokaisen tavaran kohdalla päätetään, tarvitaanko tätä tavaraa tässä työssä. Jos työkalua tarvitaan päivittäin, sille varataan paikka työpisteen välittämästä läheisyydestä. Jos tavaraa tai työkalua tarvitaan vain satunnaisesti, se voidaan siirtää keskitettyyn paikkaan kauemmas työpisteestä, jossa se on paremmin koko tuotantolaitoksen hyödynnettävissä. Mikäli jonkin työkalun tai tavaran käytöstä ei olla täysin varmoja, siihen voidaan käyttää ns. punalaputustekniikkaa. ”Ehkä”-materiaaleihin ja -työkaluihin kiinnitetään esimerkiksi kuminauhalla punainen informaatioli- puke, johon merkitään laputuspäivämäärä ja mahdollinen työkalun tai tavaran käyttö. Seurantatiedon perusteella voidaan päättää työkalun tai tavaran lopullisesta sijoituspaikasta tai hävittämisestä.

Mitä poistaisit tästä kuvasta?

Systematisointi – Luodaan näkyvä järjestys, jossa työkalujen ja materiaalien halutaan olevan. Jokai- selle tuotteelle ja materiaalille määritellään omat paikat. Jos tilaa on vähän käytettävissä, täytyy miettiä työkalujen tai osien käytettävyyttä: mitä useammin työkaluja käytetään, sitä lähemmäksi työpistettä ne sijoitetaan. Kun työntekijä tarvitsee työkalua, sen tulee olla täsmälleen samassa pai- kassa joka kerta. Systematisoinnissa tuotteille

tehdään visuaalisesti selkeät paikat teipeillä, kuvilla tai varjotauluilla. Myös värikoodauksen käyttöön on lukuisia käyttökohteita, kuten jätteiden lajittelun helpottaminen värikohtaisilla roska-astioilla. Pelkät tekstimerkinnät ovat hyvä alku paikkojen määrittämiseksi. Kuormalavoille tai raskaille, lattialla säilytettäville tavaroille voidaan tehdä rajauksia ja merkintöjä lattiaan joko maalaamalla tai teippaamalla. Palosammuttimien, hätäpoistumisteiden ja sähkökeskusten edusta voidaan lattiamerkinnöillä määritellä vapaana pidettäviksi suoja-alueiksi.

Paikka kaikelle ja kaikki paikallaan

Siivous – Kun kaikki turhat tavarat on poistettu, eli sortteerattu ja jäljelle jääneille on luotu asianmukainen järjestys, eli systematisointi, seuraava askel on järjestää työympäristö lopullisesti. Siivouksella viitataan oman työympäristön päivittäiseen puhdistukseen ja ylläpitoon, jota voidaan noudattaa ja toteuttaa erillisellä ohjeella ja asianmukaisilla välineillä. Siivousvaiheessa rikkinäiset työkalut korja- taan tai vaihdetaan uusiin. Siivous on puhdistamista, mutta samalla myös tarkastus, jolloin tunnistetaan koneiden ja laitteiden huoltotarve. Siis- tissä ympäristössä esimerkiksi koneiden mahdolliset öljyvuodot havaitaan välittömästi. Siisteys on laadun perusvaatimus, ja samalla se edistää työ- turvallisuutta. Kun työympäristössä on selkeä järjestys, riski kompastumisille, liukastumisille ja kaatumisille pienenee. Siistissä työympäristössä myös mieli pysyy virkeänä.

Standardointi – Standardointi on oleellinen osa 5S- ohjelman toteuttamista. Sen tarkoituksena on tu- kea kolmea ensimmäistä S:ää. Standardoinnissa sovitaan yhteisistä toimintatavoista ja pelisäännöistä työntekijöiden kanssa. Käytännössä standardit on luotu jo kolmen ensimmäisen 5S-vaiheen aikana, mutta standardoinnin avulla niitä ylläpidetään. Standardit voivat olla esimerkiksi kuvia työpisteistä tai muita visuaalisia ohjeita, joihin nykytilaa verrataan. Yksi toimiva tapa on muistilista, jonka mukaan työpiste tarkastetaan työvuoron päätteeksi. Kun standardit toimivat, niitä on helppo noudattaa ja työympäristö pysyy samanlaisena työvuorosta ja viikosta toiseen. Standardeja päivitetään, kun tuotantoon tulee uusia tuotteita, jotka tarvitsevat uusia työkaluja tai muita materiaaleja.

5S-projektien tulokset ovat merkittäviä.

Seuranta – 5S-toimintatapa ei pysy yllä ilman johdon sitoutumista Lean-johtamiseen ja siisteyden jatkuvaa seurataan. Seurannassa on hyvä huomata, ettei järjestys koskaan pysy ennallaan, vaan se joko paranee tai heikkenee. Johdon rooli seurannassa on epäkohtiin puuttuminen ja järjestelmällisen toimintatavan jatkuva parantaminen. Hyväksi havaittu tapa 5S-järjestelmän seurannassa on siisteysindeksin käyttöönottaminen. Toimiva seuranta voi perustua esimerkiksi Excel-pohjaiseen tablettisovellukseen, jossa on määritelty arvioitavat työpisteet. Jokainen seurattava työpiste arvioidaan viikoittain asteikolla 0 = epäjärjes- tyksessä, 1 = tyydyttävässä järjestyksessä ja 2 = hyvässä järjestyksessä. Arviointikohteisiin, jotka eivät ole hyvässä järjestyksessä, kirjataan kuvaus epäjärjestyksen luonteesta. Hyvä käytäntö on tehdä siisteysarviointi yhdessä johdon edustajan ja viikoittain vaihtuvan työntekijän kanssa. Hyvässä arvioinnissa osapuolet pohtivat avoimesti yhdessä, miten asiat ovat ja miten niiden tulisi olla. Keskustelun pohjalta johdon edustaja voi toteuttaa työntekijöiden esittämiä kehitystoimia. Tämä vahvistaa vuorovaikutusta johdon ja työntekijöiden välillä, mikä on yksi keskeinen Lean-johtamisen teema.

Tyypillinen 5S-projektin toteutus

Seuraavassa on muutamia esimerkkejä, jotka mahdollisesti antavat vinkkejä oman 5S-projektisi toteuttamiseen yrityksessäsi:

Rakenna yritykseesi mallityöpiste/pilottikohde, josta kaikki voivat ottaa mallia oman työpisteensä kehittämiseen.

Suunnittele ja merkitse kulkutiet. Tällä vältetään ylimääräisten tavaroiden päätymistä kulkuteille sekä parannetaan työturvallisuutta.

Suunnittele koulutus, jonka avulla kaikki työntekijät ymmärtävät 5S:n ajatuksen ja syyn sen toteuttamiseksi.

Koulututa 5S työntekijöille. Mukana voi olla käytännön harjoitteita ja työpajan tyyppinen toteutus.

Esittele työntekijöille sekä yrityksen johdolle tapahtuneet muutokset koulutuksessa ja sen jälkeen.

Suunnittele seurantajärjestelmä, jonka avulla voidaan seurata 5S:n toteutusta ja ylläpitämistä.

Ota seurantajärjestelmä käyttöön ja TEE SEURANTAA! Vain tällä voidaan ylläpitää 5S:n toteutta- mista ja välttää takapakkien ottaminen sekä lipsuminen takaisin lähtöpisteeseen.

Kehitä jatkuvan parantamisen toimintamalli. Voit hyödyntää esimerkiksi ongelmanratkaisutaulua ja nopeita pystypalavereita, joissa suunnitellaan ke- hitystoimia.

5S on vakaan ja järjestelmällisen toiminnan perusta

5S:n toteuttaminen on kurinalaista toimintaa, ja se voi vaikuttaa aluksi haastavalta, koska asioita on totuttu tekemään vanhojen tapojen mukaisesti. Loppujen lopuksi 5S:stä saadut hyödyt ovat äärimmäisen palkitsevia ja työntekijöiden motivaatio omaan tekemiseen ja työn kehittämiseen kasvaa, koska enää ei kuluteta aikaa ylimääräiseen hukkaan eli etsimiseen. Aluksi voi olla hankalaa saada raskasta pyörää pyörimään, mutta liikkeessä olevaa on helppoa työntää eteenpäin, jotta pyöriminen voi jatkua. Yrityksen toiminnan kehittäminen on tehtävä askel kerrallaan, ja 5S-ohjelman toteuttaminen on se ensimmäinen askel – norsu on syötävä pienissä paloissa.

Kiinnostuitko? Tule meille opiskelemaan Lean-johtamisen YAMK-tutkinto tai yksittäinen kurssi avoimen AMKn kautta

Lean-menetelmät – CampusOnline

Lue koko Lean-erikoisnumeromme: Lean johtaminen by Lean-Management – Issuu