NORMET VIRTAUTTI RASKAIDEN KAIVOSKONEIDENSA TUOTANNON

Kirjoittajat: Anssi Pellikka, Kehitysinsinööri, Normet Oy ja Tauno Jokinen, Yliopettaja, OAMK

Iisalmelainen Normet Oy tarjoaa ratkaisuja maanalaisen kaivos- ja tunnelitoiminnan prosesseihin. Tuote- ja palveluvalikoimasta löytyy apu mm. betoniruiskutukseen ja kuljetukseen, räjähdysaineiden panostukseen, nosto- ja asennustöihin, maanalaiseen logistiikkaan ja rusnaukseen. Maailmanlaajuinen toiminta tuo yli 200 miljoonaa euroa liikevaihtoa. Kasvutavoitteiden mahdollistamiseksi Iisalmen tehtaan tuotannossa siirryttiin paikkakokoonpanosta linjakoonpanoon. Tämä kirjoitus pohjautuu kehitysinsinööri Anssi Pellikan opinnäytetyöhön, jossa selvitettiin muutoshankkeen haasteita, edellytyksiä ja hyötyjä. Opinnäytetyön aikana toteutettiin yhden konemallin tuotantotavan muutos ja aloitettiin toisen konemallin siirtäminen uuteen toimintamalliin.

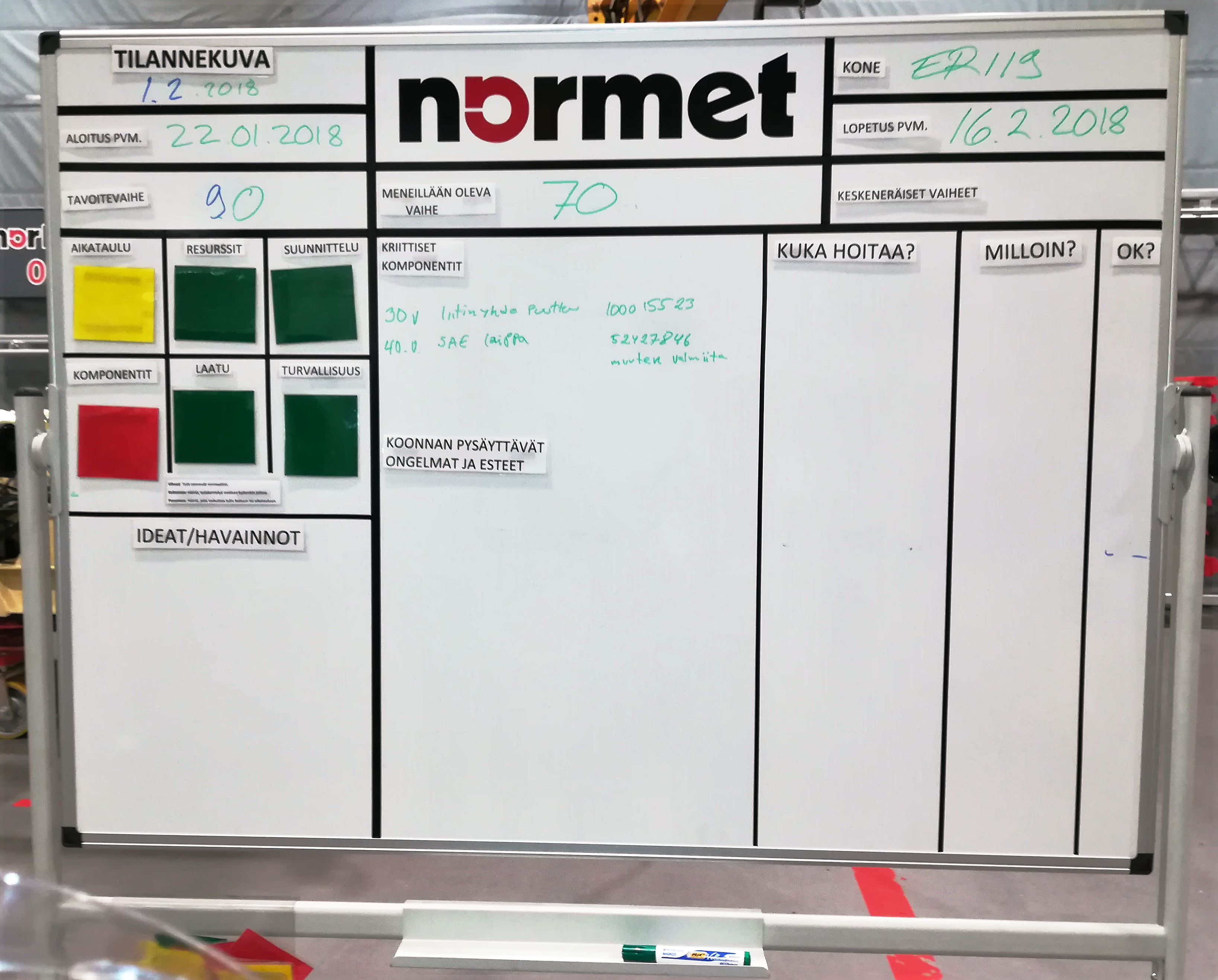

Kuva tuotantolinjasta. Varsinainen kokoonpanolinja on käytävän oikealla puolella. Kunkin kokoonpanopisteen kohdalla käytävän vasemmalla puolella on puolivalmisteita tuottava esikokoonpanopiste.

Tuotannon virtauttaminen on luonnollinen kehityssuunta yksittäiskappaleiden valmistamiselle, kun tuotantomäärät kasvavat riittävän suuriksi. Siirtymällä paikkakokoonpanosta linjakokoonpanoon saadaan lyhennettyä tuotannon läpimenoaikaa, mikä näkyy välittömästi keskeneräiseen tuotantoon sitoutuneiden varastojen pienemisenä. Linjakokoonpano rakentuu kiinteän tahtiajan ympärille, jonka pohjalta työvaiheet tasapainotetaan. Asiakkaalle tämä kaikki näkyy aiempaa nopeampana ja täsmällisempänä toimituksena sekä lisääntyvänä joustavuutena. Virtautetun tuotannon tasapainottaminen vaatii sekä tuotteen, tuotannonohjauksen että tuotantojärjestelmän kehittämistä. Kehitystyön seurauksena tuottavuus paranee ja tuotteista tulee laadultaan parempia. Monin tavoin lisääntyvä asiakastyytyväisyys vahvistaa yrityksen kilpailuasemaa markkinalla.

Linjakokoonpanoon siirtymisen suunnittelu aloitettiin selvittämällä aiemman tuotantotavan eli paikkakokoonpanon menetelmät, kokoonpanon vaatima työmäärä ja kaikki työhön liittyvät tarpeet. Lähtötilanteen tarkka tuntemus oli välttämätöntä, jotta muutosprojektin työmäärä ja mahdollisuudet saatiin selville. Tältä pohjalta arvioitiin muutosprojektin vaatimat resurssit, kustannukset ja kannattavuus. Näin tunnistettiin se kriittinen tuotekohtaisen tuotantovolyymi, jota muutoksen aloittamisen järkevyys edellyttää.

Ensimmäisen tuotteen tahtiajan suunnittelu ja tuotannon tasapainottaminen tehtiin aiemman kokoonpanoajan perusteella. Jatkossa on odotettavissa lisää haasteita, kun useita erilaisia tuotteita aletaan valmistaa samassa tuotantolinjassa. Joustavuutta tasapainottamisen tueksi saadaan työntekijöiden liikkuvuuden avulla. Työntekijät siirtyvät tarvittaessa työpisteiden välillä siten, että kaikki työvaiheet saadaan valmiiksi tahtiajan sisällä.

Kokoonpanojärjestyksen ja materiaalinohjauksen kehittäminen

Linjakokoonpano vaatii selkeät rajapinnat osakokokoonpanoille, joissa työ siirtyy linjalla edellisestä työpisteestä seuraavaan. Sen takia kokoonpanojärjestystä ja materiaalinohjausta jouduttiin kehittämään. Erityisesti materiaalinohjauksen on oltava linjakokoonpanossa huomattavasti tarkemmalla tasolla kuin paikkakokoonpanossa, jotta materiaaleja ei tarvitse siirtää työn mukana työpisteeltä toiselle. Materiaalinohjaukseen tulee kiinnittää erityistä huomiota myös sen varmistamiseksi, ettei tuotantovirta häiriinny materiaalipuutteiden takia.

Tuotteen kokoonpantavuutta jouduttiin parantamaan, koska työvaiheet piti saada valmistumaan tahtiajan sisällä. Paikkakokoonpanoon verrattuna korostui kokoonpanotyön selkeyden ja yhtenäisten työtapojen merkitys. Häiriötilanteisiin puuttumisen merkitys korostuu linjakokoonpanossa, koska linjakokoonpanossa häiriön vaikutus kertautuu kaikkiin linjalla oleviin tuotteisiin. Välitön ongelmiin puuttuminen ja hyvin toimiva jatkuvan parantamisen prosessi ovat välttämättömyys linjakokoonpanoon siirryttäessä. Linjakokoonpano käytännössä pakottaa parantamaan tuotetta ja tuotantotapaa, mistä seuraa tuotteen laadun ja työn tuottavuuden parantuminen.

Linjakokoonpanossa yhdellä työpisteellä tehtävien erilaisten töiden määrä on paikkakokoonpanoon verrattuna huomattavan pieni. Linjakokoonpanossa työntekijöiden harjaantuminen ja työmenetelmien vakioituminen tapahtuvatkin paikkakokoonpanoa nopeammin ja helpommin. Panostamalla työntekijöiden koulutukseen voidaan työmenetelmien vakioitumista edelleen edistää. Linjakokoonpanon mielekkyyttä voidaan lisätä rohkaisemalla työntekijöitä työkiertoon eri työpisteiden välillä. Tällä tavoin voidaan myös lisätä työntekijöiden monitaitoisuutta. Tämän seurauksena syntyvää joustavuutta tarvitaan tuotantolinjan tasapainon ylläpitämisessä.

Linjakokoonpanon toteutuksessa kokoonpano toteutettiin neljässä peräkkäisessä työpisteessä, jotka oheisessa kuvassa näkyvät käytävän oikealla puolella. Kunkin työpisteen kohdalle käytävän vastakkaiselle puolelle sijoitettiin esikokoonpanopisteet, jotka tuottavat puolivalmisteita varsinaiselle kokoonpanolinjalle. Varsinaisia työpisteitä on siis yhteensä kahdeksan. Työpisteiden resursointia ohjaamalla voidaan ylläpitää linjatasapainoa. Tämä on erityisen tärkeää siinä vaiheessa, kun samalla linjalla valmistetaan useita tuotteita, joilla kullakin on toisistaan poikkeavat kokonaistyöajat. Käytännössä linjan tahtiaika on useita työvuoroja ja jokaiseen työpisteeseen voidaan toimittaa tarvittavat materiaalit työvuorokohtaisesti.

Onnistuneet lopputulokset

Tuotannon virtauttaminen onnistui tavoitteiden mukaisesti. Tuotannon läpimenoaika lyheni, keskeneräisen tuotannon määrä putosi, tuottavuus, tuotannon ennustettavuus ja tuotannon ohjattavuus paranivat. Tuotteisiin tehdyt kokoonpanoa helpottavat muutokset vähensivät virheitä ja paransivat tuotteiden tasalaatuisuutta. Kokoonpanotyö helpottui siinä määrin, että tuotantolinja onnistuttiin ajamaan ylös uusien rekrytointikoulutuksen saaneiden työntekijöiden voimin. Onnistumisen myötä myös muita tuotteita tullaan vaiheittain siirtämään linjakokoonpanoon.